1 企业废水的水质特点及危害

1.1 废水的水质情况

某企业主要从事焦炭生产、苯加氢及粗焦油加工,建有完整的污水处理系统和生化处理装置,综合生化处理前的水质要求为:COD≤3 500 mg/

L、氨氮≤100 mg/L;废水主要源自煤高温干馏煤气冷却、粗苯分离、粗焦油加工和苯加氢等生产过程(guò chéng),10 t/h的废水中有2 t/h是高浓度有机废水,由于有机物包含比重严重超标,可生化性较差,需要经过单独的处理,以降低COD和氨氮的含量,确保满足综合生化处理的水质要求。高浓度有机废水的水质分析结果:COD 104 100 mg/L,NH3-N 19 000 mg/L,挥发酚2 600 mg/L,CN- 110 mg/L,硫化物110 mg/L,石油类 400 mg/L。

1.2 废水的主要成分及危害

高浓度废水的组成很复杂,其中所含氨氮污染物主要以无机铵盐的形式存在,有机污染物中除了占80%多的酚类化合物以外,还含有脂肪族、杂环类和多环芳烃等化合物;此类废水COD和氨氮的含量太高,其中难降解的物质较多,会对生化处理系统造成危害。

2 实验方法及技术原理

2.1 实验(experiment)用主要试剂和仪器

硫酸(化学式:H2SO4)汞、重铬酸钾、六水合硫酸亚铁铵〔2Fe2˙6H2O〕等均为分析纯;浓硫酸、盐酸、2%稳定性(The stability of)二氧化氯溶液,自制催化剂。

UV-1750紫外分光光度计,日本岛津;精密pH计,北京分析仪器厂;微波闭式COD TN TP消解仪,WXJ-Ⅲ/WMX-Ⅲ-B型,分析仪器厂;消解罐、蒸馏瓶、氨吸收瓶,天津玻璃仪器厂;UV光源,天津工业光源有限公司。

2.2 技术原理

工艺采用ClO2氧化与光催化相结合方式,即在氧化消解塔中增加波长为0.01——0.38 mm的紫外灯作为催化光源,加入微量催化剂,通过ClO2进行氧化消解,实现了对氨氮和有机物的高效(指效能高的)去除。由于ClO2的氧化能力远远高于次氯酸钠(Sodium)和氯气,特别是对苯环、酚类等具有不饱和键结构有机物的氧化消解效果最好,所以该公司高浓度废水处理选用ClO2/UV工艺方法,具有一举两得的效果:一是由于废水中含有高浓度的无机氨氮采用氯折点法去除,这是脱氨氮工艺中常用的方法,尤其是排量较少的废水脱氨氮有非常多工艺无法实施,而ClO2脱氨氮则没有限制性条件,只要达到合适的pH即可;二是ClO2氧化消解有机污染物比较彻底,对废水的pH适应范围比较广泛,并且ClO2还能与绝大多数着色官能团反应,具有良好的脱色作用;另外增设催化光源和微量催化剂,处理效率较单独使用ClO2有很大提高。

2.3 工艺流程

工艺流程如图 1所示。

2.4 工艺流程(liú chéng)简介

2.4.1 焦油处理

由于废水焦油含量过高,必须进行除油预处理,以免造成蒸氨装置堵塞。工艺选用隔油池、气浮装置将废水中的轻重油以及浮渣,经油水分离器去除,处理后的污水流入废水储存池。

2.4.2 废水储池

由于高浓度有机废水量较少,从实际情况考虑,采用间歇处理(chǔ lǐ)方式,以24 h为一个处理单元,每天处理约5 h,废水以10 t/h的量进入处理装置。

2.4.3 蒸氨装置

蒸氨(化学式:NH3) 工艺要求温度在60——70 ℃左右,在废水储池内部安装蒸汽盘管,由泵提升至蒸氨塔,进行蒸氨处理。中空纤维膜纺丝机外形像纤维状,具有自支撑作用的膜。它是非对称膜的一种,其致密层可位于纤维的外表面/如反渗透膜,也可位于纤维的内表面(如微滤膜和超滤膜)。对气体分离膜来说,致密层位于内表面或外表面均可。蒸氨装置采用焦油废水处理广泛采用的空气吹脱法去除氨氮,该工艺具有处理装置简单,处理效果稳定(解释:稳固安定;没有变动),投资少和运行费较低等优点。

2.4.4 ClO2/UV多级氧化消解

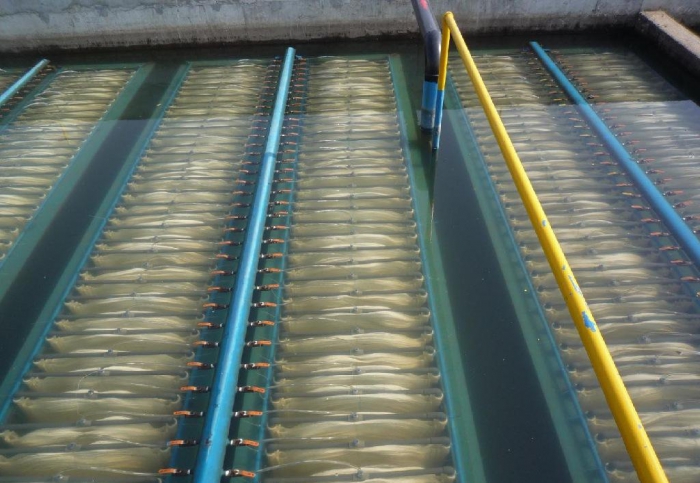

经过蒸氨之后,废水温度在60——70 ℃左右,正好满足氧化塔进水温度50——60 ℃的要求,不需要添加蒸汽加热装置,当废水流满氧化反应塔后,启动循环泵和ClO2发生器,水泵从塔内抽取废水与ClO2混合后再送到塔内,塔内装有陶瓷接触介质(起决定作用的物质),为有机物和ClO2提供反应接触界面;此外,塔内增设的紫外催化光源,能提高COD和氨氮的去除率;并可根据不同的水质情况设置多级氧化反应塔,使COD和氨氮的含量达到预期指标。

3 实验结果与讨论

3.1 实验结果

用自制催化剂和稳定性ClO2溶液为氧化剂,对废水进行氧化消解,同时引入紫外催化光源。实验条件:取废水250 mL,调节pH为2,在紫外灯照射下,投加35 mL 2%的ClO2溶液和3 g催化剂,随着反应时间的延长,废水中有机物和COD去除情况如图 2所示。

用上述工艺方法对公司现场提取的高浓度废水进行处理后,检测结果如表 1所示。

表 1 处理后废水水质沿程变化

由表 1可见,经过除油、蒸氨、氧化处理后,高浓度废水中COD和氨氮含量大大降低,完全符合进入生化处理系统的水质要求。

3.2 分析讨论

在ClO2 /UV工艺中,氧化消解反应前50 min内,随着反应时间的增加,废水消解程度明显增加;当反应时间大于50 min时,废水降解程度随反应时间的增加缓慢增长,有机物和COD筛除率均趋于稳定。

引入紫外催化光源,对氧化消解反应效果明显,有机物和COD去除率都较ClO2单独氧化废水时有所提高,尤其是COD去除率,增加得更加明显,这是因为紫外光的存在,反应相产生了较多的˙OH,而˙OH具有非常强的氧化性,使废水中的有机物和COD更彻底的氧化消解,所以处理(chǔ lǐ)效果也更佳。具体参见污水宝商城资料或

4 结论

采用预处理和ClO2 /UV多级氧化消解相结合的工艺方法,可有效降低(reduce)焦油化工企业产生的高浓度废水中COD和氨氮含量,使其达到进入生化处理系统的水质要求。膜生物反应器膜分离技术与生物处理技术有机结合之新型态废水处理系统。以膜组件取代传统生物处理技术末端二沉池,在生物反应器中保持高活性污泥浓度,提高生物处理有机负荷,从而减少污水处理设施占地面积,并通过保持低污泥负荷减少剩余污泥量。主要利用沉浸于好氧生物池内之膜分离设备截留槽内的活性污泥与大分子有机物。膜生物反应器系统内活性污泥(MLSS)浓度可提升至8000~10,000mg/L,甚至更高;污泥龄(SRT)可延长至30天以上。

该工艺选择的废水预处理方法使氧化消解反应中的ClO2实际用量大幅减少,运行费用较常规ClO2氧化工艺明显降低。中空纤维膜纺丝机通过膜技术进行水处理,应用于制药、酿造、餐饮、化工、市政污水回佣、医院、小区污水会用、造纸等生产生活污水处理。膜分离技术是一种广泛应用于溶液或气体物质分离、浓缩和提纯的分离技术。膜壁微孔密布,原液在一定压力下通过膜的一侧,溶剂及小分子溶质透过膜壁为滤出液,而大分子溶质被膜截留,达到物质分离及浓缩的目的。膜分离过程为动态过滤过程,大分子溶质被膜壁阻隔,随浓缩液流出,膜不易被堵塞,可连续长期使用。

针对企业个体的废水水质特性,选择多种废水处理方法的组合工艺技术,可以有效地处理焦油加工过程中产生的高浓度废水。